主题:【原创】碰撞测试-便宜的车也耐撞(添加照片版) -- 波波粥

- 共: 💬 52 🌺 101

安全的车,呵呵,那还不简单么,前盖厚度200mm,中间是陶瓷复合层,内外两层装甲钢,倾角60度,飞碟型乘员室,厚度250mm,怎么,还不够啊?那好,再加上爆炸反应模块。。。。。。

等等,兄弟,咱们不是设计汽车么,这都什么啊,不是活脱脱的一辆坦克嘛!咱要的是---汽车!

呵呵,开了一个玩笑啊,请大家见谅。言归正传,设计一辆安全的汽车,不能靠重量取胜,虽然有不少河友认为重量才是王道,但是在设计中,设计师们为了减少每一公斤重量而努力奋斗啊!重量意味着什么:价格,油耗,排放。。。

车的重量上去了,意味着对底盘,悬挂等装置要求更高,制造费用直线上升,售价么,也是相应水涨船高了;更重的车,需要更大马力的发动机,油耗也就上去了,现在油价已经是126美元/桶了;油耗上升,则排放更多的CO2,要满足日益严格的排放法规,变成了不可能完成的任务,那么就要多交税了。总而言之,车更重,意味着消费者兜里的银子哗哗的往外流啊。未来十年里,轿车希望能够达到百公里耗油3升的水平,除了挖掘发动机的潜力,减轻车身重量也是十分重要的。

汽车安全,分为主动安全和被动安全。主动安全的目的是减少事故发生,托计算机技术,电子技术,传感器技术的福,现代汽车在主动安全技术上的进步是显著的,比如ABS,可以保证汽车在全力制动时还具有可操控性;雷达自动避撞系统,可以在干涉驾驶员的操纵,通过自动减速等手段来避免事故;ESP系统可以帮助我们在高速行驶时稳定转弯。。。通过这一系列的技术手段,我们尽最大可能减少交通事故的发生率。

而被动安全,则分为对乘员和对行人的被动安全,对乘员不言而明,咱们这个帖子就是在叨叨这个事么。对行人安全,则是最近这些年提出来的,要在汽车和行人不幸相撞时尽量保护行人。我们接下来主要谈的还是乘员安全。

汽车结构按照传统标准来划分,可分为前车身,载员室,后车身三部分,当然,这些年来,随着汽车制造技术的进步,这个划分已经不太准确了,但是这样的划分比较符合我们日常的习惯。对碰撞而言,前车身主要针对正面碰撞,需要它来吸收主要的碰撞能量;载员室则需要保证静态和动态的结构强度,在碰撞后变形,方便乘员逃生和拯救伤员;后车身则主要吸收尾部撞击能量,以及保证油箱的安全。

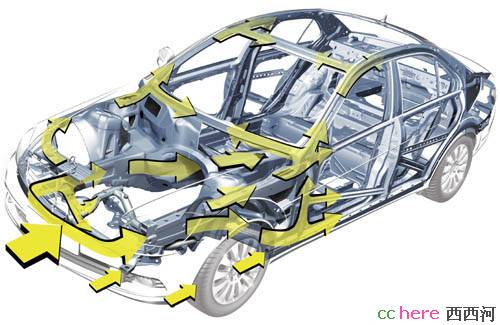

在正面碰撞中车身结构力的传递示意图:

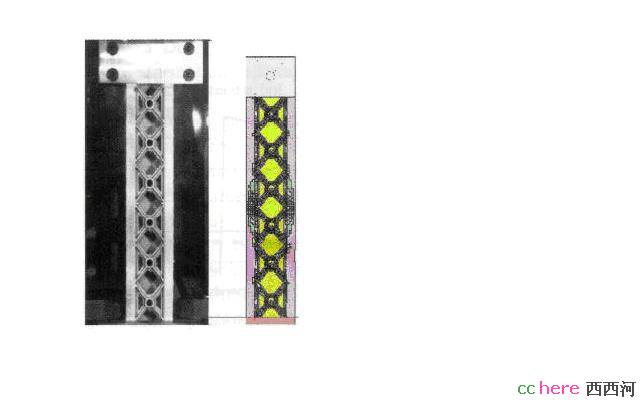

前车身最重要的部件是纵梁,再加上横梁,发动机什么的都安装在这个框架上(轿车多采用发动机前置的布局),最理想的情况是通过纵梁的弹性,可矫正及不可矫正塑性变形吸收掉绝大部分甚至全部的撞击能量,从而保护载员室。所以对于纵梁来说,硬,不是它的目的,过硬的话,会把撞击能量原封不动的传递给载员室,那就是大灾难了。我们需要纵梁在变形中形成尽可能多的连续褶皱,这样可以多吸收能量,同时还要避免一次性纵向变形,所以,我们需要它在许可范围内尽可能软一些。

下面这张图就是纵梁的内部结构,这样的结构可以保证在碰撞时形成连续褶皱变形

载员室可以看作一个由A柱,B柱,C柱,车门,天花板,地板,前墙(仪表盘那个地方),后墙(后排座椅靠背以后)构成的正方体盒子,我们希望这个“盒子”在撞击过程中有足够的刚度和扭转强度,从而保证这个“盒子”保持形状,不至于塌陷,否则,载员室变形会导致内部的各种部件触及到乘员,从而造成异物损伤。同时,这个“盒子”还要吸收通过前车身传递过来的未吸收撞击能量。

后车身在行李舱这个位置,要求和前车身一样,需要它尽可能吸收尾部撞击的能量,最理想情况是,载员室把由前车身传递来的能量一点不差的传递给后车身,自己一点不吸收,而由后车身全部吸收,在撞击中就形成,前后车身变形,而载员室完好无损的格局,不过目前的技术还做不到这一点。因为油箱通常布置在车体后部,那么在油箱这个位置,要求它周围的部件刚度高,变形小,来保证油箱的安全。在严重车祸中,油箱由于撞击爆炸或由于燃料泄漏造成的起火爆炸是重要杀手。

前面罗罗嗦嗦说了这么多,那么我们用那些技术手段来实现这些要求呢。唉,这个说来话就更长了,以后有机会的话要单独开帖子来讲,现在我们就说说对车身材料的要求吧。

我们要设计一辆既轻又“坚固”的汽车,有哪些材料可供选择呢?

钢,兄弟,这个也太土了吧,地球人都知道汽车是钢的,不是说“铁包肉”么。嗯,那好,再说说别的,铝合金? 呵呵,对了,铝的密度约是铁的三分之一,达到同样的强度要求,铝合金付出的重量代价小的多,还有一个更有潜力的材料就是镁,镁的密度比铝还要小一些,镁合金是更好的选择。这两种金属材料中,对镁合金更重视些,毕竟它最轻嘛,现在的一些概念车都不约而同地选择了镁合金作为车身材料。

钛合金,这个做车身太有优势了,强度高,韧性好,耐腐蚀,而且能量吸收能力超强,不过,它的价格也是超贵,如果全用钛合金的话,大家对这样的车也只能望而兴叹了。很重要的一点是,钛在地球上的储量并不多,而铝和镁,则丰富多了。铝是地球上含量最多的金属,比铁还多,来源不成问题。不过铝合金,镁合金的价格贵,现在还没有更大规模的应用,希望金属冶炼工艺上有所突破,这样轻金属合金在汽车领域的应用会更加广泛。

还有一位种子选手是复合材料,特别是碳纤维增强复合材料,是汽车车身的理想材料:一次成型方便,可以按照车身受力分布来排列纤维从而达到最理想强度,比金属材料更轻,价格降低的潜力更大,对碰撞而言,可以通过主要受力方向上的纤维不连续排布,来达到结构分段变形,从而更好的吸收能量/能量分布。但是它的缺点也很明显,就是材料性能与纤维排布方向高度一致;损伤容忍性很差,就是说,车身上很小的损伤,也会极大地降低车身的强度,我们不能简单的加以修复,需要更换整个部件甚至整个车身,如果车身是整体一次成型的话。

针对各种材料的特性,我们在考虑成本因素的条件下,尽可能的把这些优点综合起来,针对各个部件的要求,正确的选用材料,是提高汽车被动安全性能的重要手段。同时,在材料工艺上也作了许多改进,比如在金属薄板上喷涂塑料母材,再埋入纤维。这样既减轻了重量,增加了板材强度,又提高了复合材料的损伤容忍,在车身装配工艺上的改进也避免了复合材料的一些缺点,比如复合材料上的各种安装孔必须是预制的,否则在复合材料已经成型以后再去打孔是不行的。现在我们可以先在金属基层上安装好,最后再像喷漆那样,最后再喷涂复合材料层,再埋布纤维。

为了实现安全驾驶和乘员安全,工程师们殚精竭虑,想了许许多多的办法,今天谈的这些只是非常非常少的一点。只是想和大家说,碰撞安全,重量并不是王道。

- 相关回复 上下关系8

🙂估计大家看完了 乃力 字118 2008-05-10 17:48:05

🙂看来把大家吓着了 1 波波粥 字154 2008-05-10 17:54:20

🙂看来课后答疑还是有用的 乃力 字68 2008-05-10 18:01:13

🙂【原创】碰撞测试-如何设计一辆安全的汽车(加图加料)

🙂【原创】碰撞测试-注意!豹2坦克的碰撞-从碰撞的物理学基础说开去 10 波波粥 字3705 2008-05-08 13:34:45

🙂看到这个帖子,俺来说个小段子! 阎辉 字430 2008-05-09 13:54:29

🙂履带是挂胶的 波波粥 字128 2008-05-09 14:04:45

🙂好文 3 1cat 字687 2008-05-08 02:11:09